干冰洗铝基板助焊剂,用干冰清洗助焊剂的优势是:由于所使用的助焊剂的量很重要,因此这些不同的应用过程会带来与清洁相关的故障的风险等级不同。锡有助焊剂的风险最小,这是因为使用网板或印刷机来控制锡有助焊剂的施加量。表面贴装中回流焊残留物造成的故障很少(QFN可能有问题)。液体助焊剂的使用则带来更大的风险。喷射使用比其他过程可使用更多的助焊剂。 如果未进行最佳控制,则该工艺可能会施加比所需更多的助焊剂,从而留下更多的酸性残留物,为潜在的化学腐蚀反应创造更有利的条件,而且液体助焊剂也可能会流向未处于高温下的部分。 控制手工焊接过程中施加的助焊剂的量也可能很困难,过量的助焊剂可能在附近的组件下流动,人工熟练程度影响很大。

.

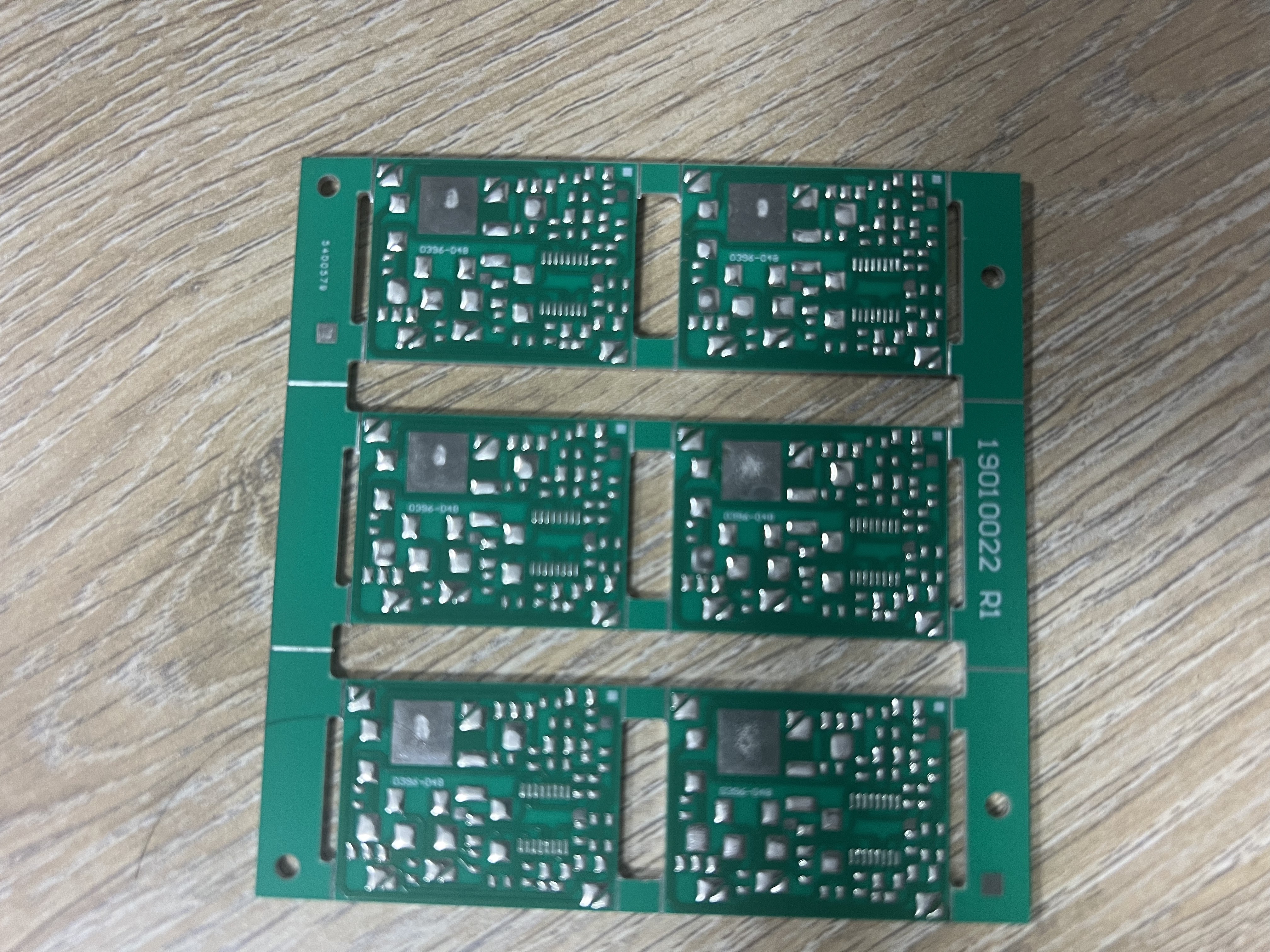

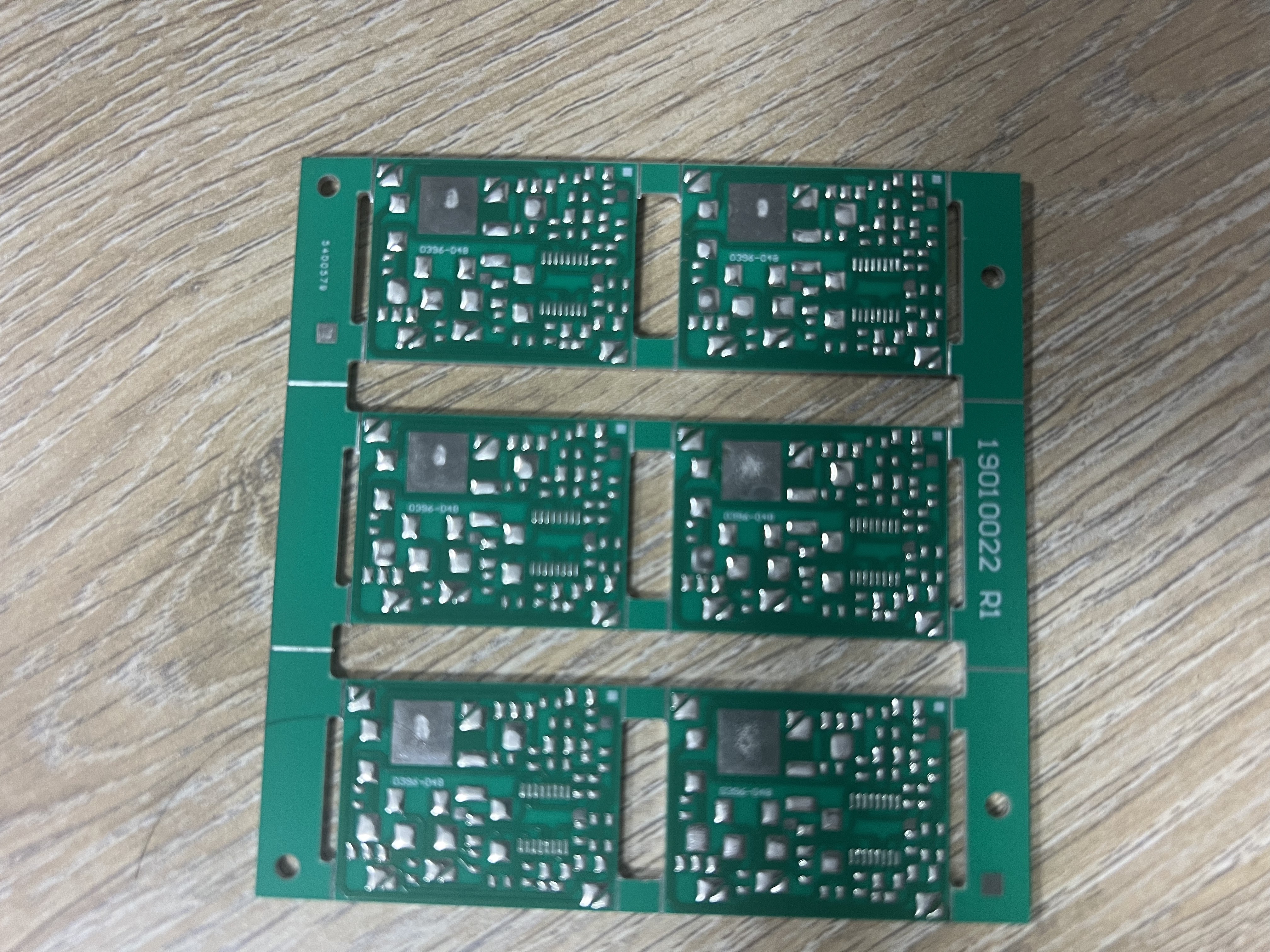

铝基板是一种

金属基覆铜板,由铝基板(金属层)、绝缘层和铜箔(线路层)组成,常用于高功率、散热要求高的场景(如 LED、电源模块)。其特性决定了清洗需求的特殊性:

- 散热性强:铝基板导热快,需避免清洗过程中因热应力导致的分层或变形。

- 表面敏感:铝基材易被化学物质腐蚀,且绝缘层与金属层结合处脆弱,传统液体清洗可能渗入缝隙导致失效。

- 精密性高:PCBA 表面通常有微型元器件(如 BGA、QFP),污染物(如助焊剂残留、灰尘、油脂)需彻底清除但不能损伤元件。

一、干冰清洗适合铝基板 PCBA 的核心原因

1. 非接触式清洗,避免物理损伤

干冰颗粒硬度低(莫氏硬度 1-2),且喷射时动能可通过气压调节,对铝基板表面及精密元件(如焊点、贴片元件)无磨损风险。相比之下,传统喷砂清洗(如玻璃珠、塑料颗粒)可能划伤铝表面或撞击元件导致脱落。

2. 无液体残留,防止电化学腐蚀

- 铝是活泼金属,遇水或酸性 / 碱性清洗剂易发生电化学腐蚀,导致表面氧化或绝缘层失效。

- 干冰清洗全程无液体参与,升华后仅产生 CO₂气体,不会在铝基板缝隙或元件底部残留,尤其适合多孔结构、深腔器件的清洗。

3. 高效去除多种污染物

- 有机污染物:如助焊剂残留(松香、树脂)、油污,干冰的低温可使其脆化,结合动能冲击易剥离。

- 颗粒污染物:灰尘、金属碎屑等通过气流直接吹除,无需液体溶解。

- 对比传统溶剂清洗:有机溶剂(如酒精、氟利昂)可能溶解铝基板表面的防护涂层,而干冰清洗无化学作用,更安全。

4. 热应力影响小,适合热敏元件

干冰清洗的低温冲击时间极短(瞬间升华),且铝基板本身导热性好,可快速散发热量,避免因局部温差过大导致的

元件热胀冷缩开裂(如陶瓷电容、PCB 基板分层)。

5. 提高生产效率,降低成本

- 无需干燥环节:传统水清洗后需高温烘干,可能对铝基板绝缘层造成老化;干冰清洗后直接完成,节省工时。

- 减少耗材浪费:无需化学溶剂,避免废液处理成本,符合环保要求(如 RoHS、REACH 标准)。

二、应用场景与注意事项

典型应用

- LED 铝基板清洗:去除焊接后的助焊剂残留,保持散热性能。

- 电源模块 PCBA 清洗:清除灰尘与油污,防止高电压下放电风险。

- 汽车电子 PCBA 清洗:适应车载环境对可靠性的高要求,避免液体残留导致的短路。

注意事项

- 气压控制:过高气压可能导致元件位移,建议通过工艺试验确定最佳压力(通常 5-8 bar)。

- 颗粒尺寸:推荐使用 0.3-3 mm 的干冰颗粒,兼顾清洗效率与表面保护。

- 静电防护:干冰喷射可能产生静电,需在清洗设备中配置静电消除装置。

三、对比传统清洗方式的优势

| 清洗方式 |

铝基板适用性 |

残留风险 |

元件损伤风险 |

环保性 |

效率 |

| 干冰清洗 |

优 |

无 |

低 |

高(无废液) |

高 |

| 水基清洗 |

中(需干燥) |

高 |

中(水渗入) |

低(需处理) |

低 |

| 溶剂清洗 |

中(腐蚀风险) |

中 |

高(溶剂腐蚀) |

低(VOC 排放) |

中 |

| 超声波清洗 |

中 |

高 |

高(振动损伤) |

低 |

中 |

总结

干冰清洗凭借

非接触、无残留、高效散热、环保等特性,完美适配铝基板 PCBA 的精密清洗需求,尤其在高功率、高可靠性场景中表现突出。随着电子制造向小型化、高集成化发展,干冰清洗技术将成为铝基板清洗的主流选择之一。