干冰洗PCBA陶瓷板松香.

干冰清洗在去除 PCBA 陶瓷板上的松香残留时,展现出多维度的独特优势,这与其物理特性、清洗机制及陶瓷材料的特性密切相关。以下是具体分析:

一、PCBA 陶瓷板的特性与清洗挑战

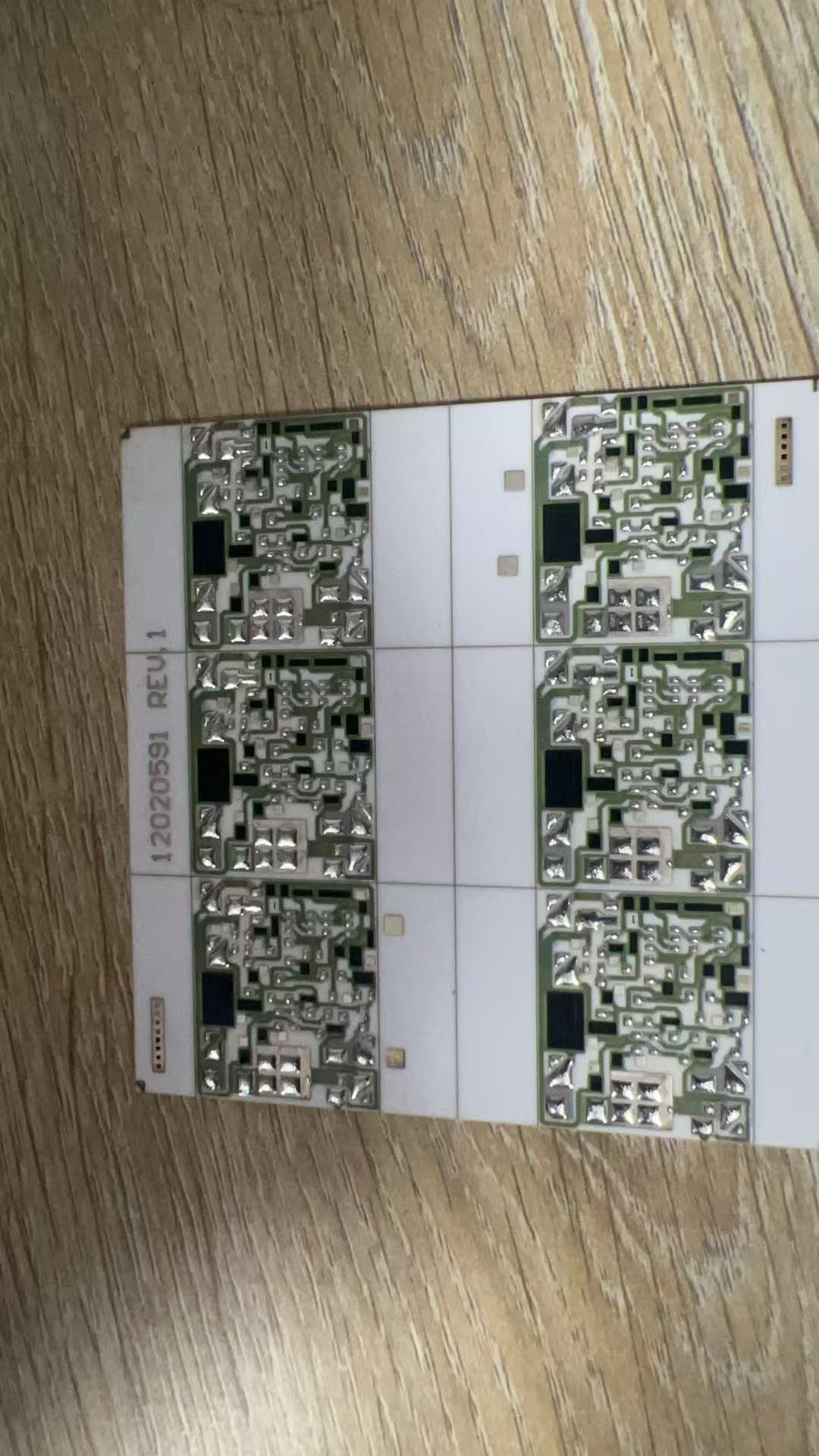

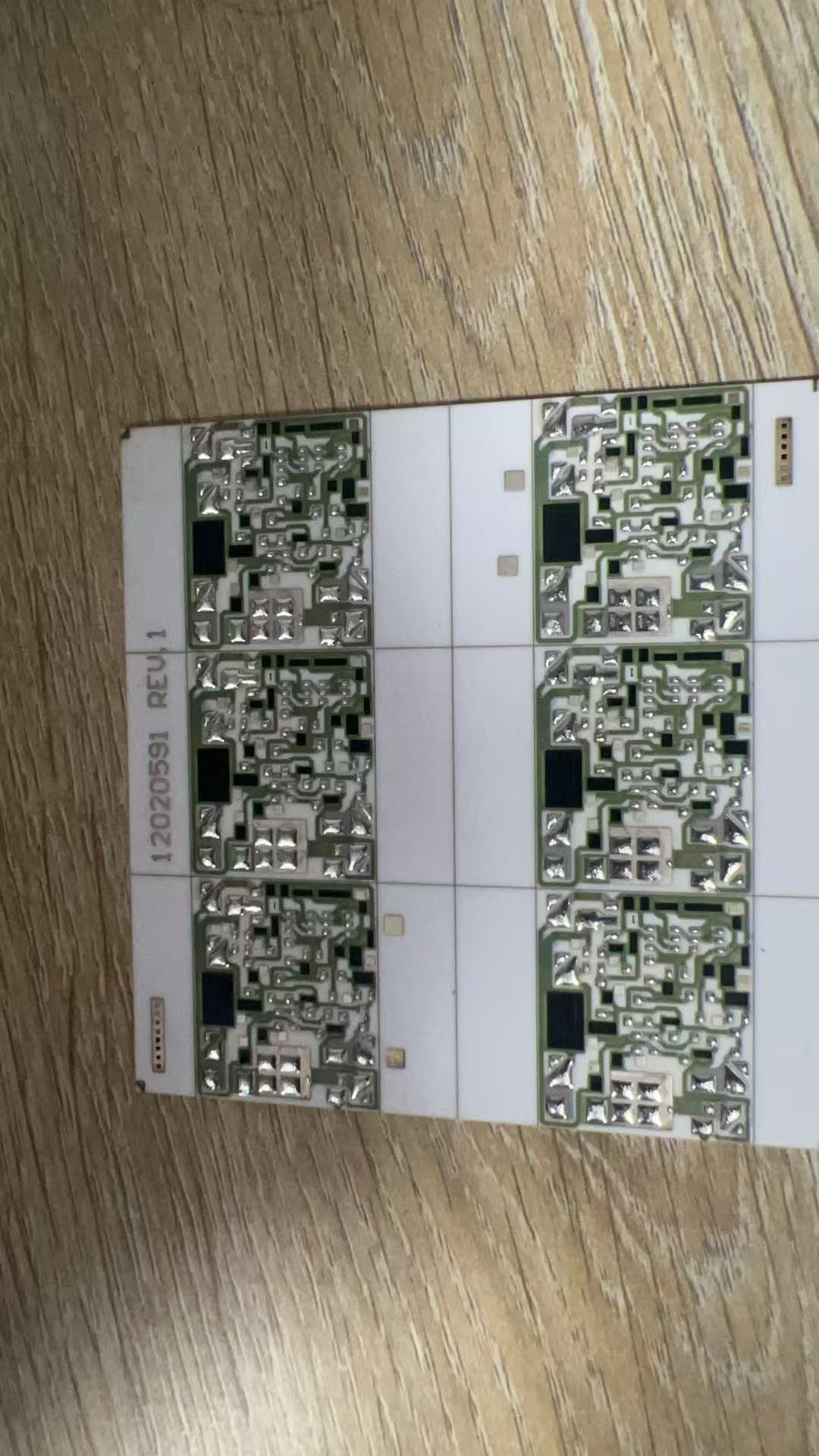

陶瓷板(如 Al₂O₃、AlN 基板)因

高绝缘性、高热导率、低膨胀系数,常用于高频电路、功率器件等高端场景。其表面松香残留(焊接后常见污染物)的清洗难点包括:

- 材料敏感:陶瓷表面硬度高但脆性大,传统机械清洗(如毛刷、喷砂)易产生微裂纹或划痕。

- 精密结构:陶瓷板常集成微型元件(如倒装芯片、薄膜电容),缝隙和盲孔内的松香难以通过液体清洗彻底清除。

- 禁液要求:部分陶瓷封装器件(如气密性封装模块)严禁液体渗入,传统水基或溶剂清洗风险高。

二、干冰清洗去除松香的核心优势

1. 低温脆化 + 动能剥离,高效瓦解松香残留

- 松香特性:常温下呈黏性,高温时软化,低温(-78.5℃)下迅速脆化形成易碎颗粒。

- 干冰作用机制:

- 热冲击:干冰颗粒高速撞击时,低温使松香瞬间脆化,与陶瓷表面的结合力减弱。

- 动能冲击:脆化后的松香在气流冲击下碎裂成微小颗粒,随 CO₂气流排出,无需溶解过程。

- 效果对比:相比溶剂浸泡(需长时间溶解)或超声波清洗(依赖液体传导能量),干冰清洗可在数秒内完成松香剥离,尤其适合大面积或复杂结构表面。

2. 非接触式清洗,保护陶瓷基板完整性

- 无物理磨损:干冰硬度仅为莫氏 1-2 级,低于陶瓷(莫氏 6-9 级),喷射过程中颗粒撞击能量可通过气压(通常 5-10 bar)精确调控,避免传统喷砂(如玻璃珠、氧化铝颗粒)对陶瓷表面的划伤或元件损伤。

- 微纳级清洁能力:干冰颗粒直径可低至 0.3 mm,能深入陶瓷板表面微孔(如金属化孔内壁)或元件底部缝隙,清除传统方法难以触及的隐蔽残留。

3. 无液体残留,杜绝腐蚀与短路风险

- 陶瓷板的绝缘要求:残留液体(如水、溶剂)可能吸附灰尘形成导电通路,或与陶瓷表面金属化层(如 Ag、Cu 镀层)发生电化学腐蚀,导致绝缘电阻下降。

- 干冰清洗的 “干式” 特性:干冰直接升华成 CO₂气体,无任何液体或固体残留,尤其适合高绝缘等级陶瓷基板(如航空航天、医疗设备用板)。

4. 热应力可控,避免陶瓷基板开裂

- 陶瓷的热敏感性:陶瓷材料导热快但韧性差, sudden temperature changes(如液体清洗时的温差)可能引发微裂纹。

- 干冰清洗的温和性:干冰颗粒与陶瓷表面接触时间极短(纳秒级),且 CO₂气体快速扩散带走热量,避免局部过热或过冷导致的热应力损伤。

5. 环保高效,降低综合成本

- 无化学污染:无需使用有机溶剂(如 IPA、氟化物),避免 VOC 排放和废液处理成本,符合 RoHS、REACH 等环保标准。

- 工艺简化:省去传统清洗的 “清洗→漂洗→干燥” 多步骤流程,单次喷射即可完成清洁,生产效率提升 50% 以上。

- 设备兼容性强:可集成至自动化生产线,适配批量清洗需求,尤其适合陶瓷基板的规模化生产场景。

三、应用场景与工艺要点

典型应用场景

- 高频陶瓷基板:如 5G 通信模块中的 AlN 基板,清除焊接后的松香以避免信号干扰。

- 功率半导体陶瓷封装:如 IGBT 模块的 DBC(直接覆铜陶瓷板),清洗后确保散热性能和电气可靠性。

- 精密陶瓷元件:如 MEMS 传感器基板,去除微小缝隙内的松香残留以防止元件失效。

关键工艺参数

- 干冰颗粒尺寸:0.3-1.5 mm(小颗粒适合精密元件,大颗粒适合顽固污渍)。

- 喷射压力:8-12 bar(根据陶瓷板厚度和元件密度调整,薄基板建议降低压力)。

- 喷射距离:10-30 cm(距离越近,冲击力越强,需避免过近导致的局部应力集中)。

四、对比传统清洗方式的优势

| 清洗方式 |

松香清除效率 |

陶瓷损伤风险 |

残留风险 |

环保性 |

适用场景 |

| 干冰清洗 |

高(秒级) |

极低 |

无 |

高 |

精密陶瓷板、复杂结构 |

| 溶剂清洗 |

中(需浸泡) |

低(但溶剂可能腐蚀金属化层) |

高(溶剂残留) |

低(VOC 排放) |

非气密性陶瓷板 |

| 水基清洗 |

低(需添加表面活性剂) |

高(水渗入缝隙) |

高(水渍) |

低(需废水处理) |

普通陶瓷板(非精密) |

| 超声波清洗 |

中(依赖液体渗透) |

高(振动可能导致陶瓷开裂) |

高(液体残留) |

低 |

简单结构陶瓷板 |

总结

干冰清洗在 PCBA 陶瓷板的松香清洗中,以

低温脆化高效剥离、非接触无损、无残留、环保高效等优势,完美解决了传统方法的痛点。尤其在高端电子制造领域(如 5G、半导体、航空航天),其对陶瓷基板的保护性和清洁精度具有不可替代性,是提升产品可靠性和生产效率的理想选择。