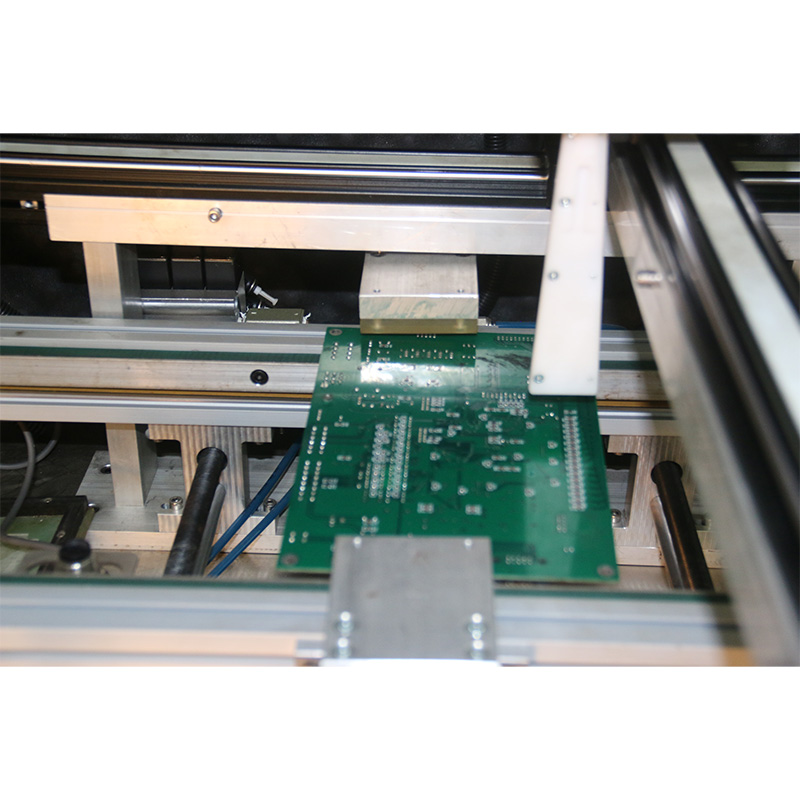

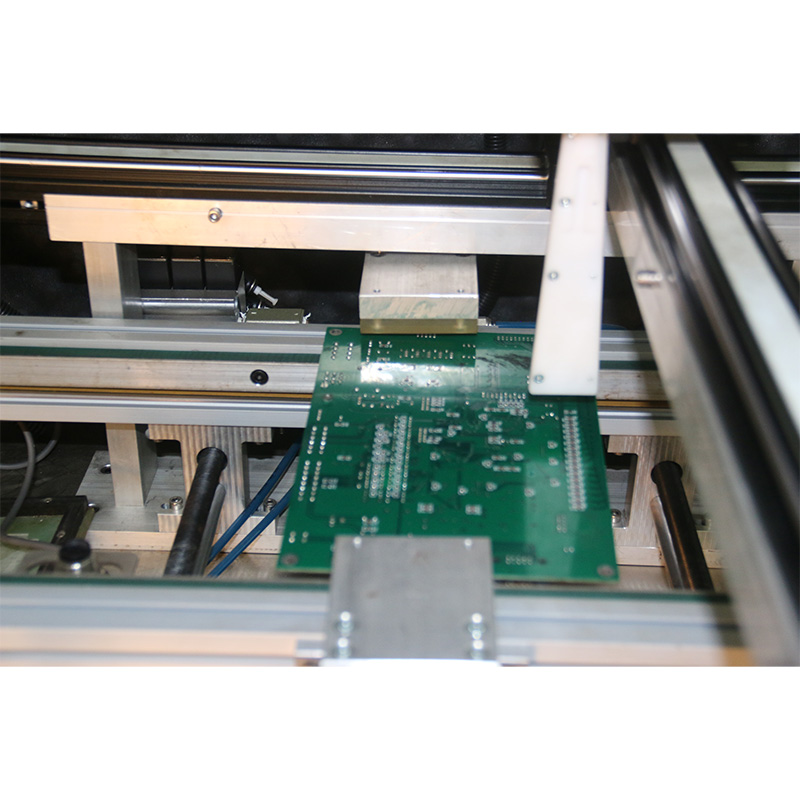

传送带干冰清洗汽车PCBA松香、污垢。

一、全流程自动化集成,颠覆传统离线清洗模式

- 无缝衔接生产线:传送带可直接嵌入 SMT 贴片、波峰焊、检测等工序之间,形成 “焊接 - 清洗 - 检测” 闭环流水线。例如,汽车 ABS 控制单元 PCBA 生产中,传送带以 1.2 米 / 分钟的速度同步传输,干冰清洗设备通过传感器实时识别 PCBA 位置,自动触发清洗程序,无需人工搬运或离线周转,减少中间环节耗时超 60%。

- 柔性化生产适配:传送带速度(0.5-2 米 / 分钟)、干冰喷射参数(压力、颗粒大小)可通过 PLC 系统实时调整,兼容不同尺寸(如 100mm×100mm 至 300mm×400mm)和密度的 PCBA,无需停机换型,满足汽车电子多品种、小批量的柔性生产需求。

二、高精度自动化控制,保障清洁一致性

- 参数数字化管理:通过传感器(如红外测距仪、压力传感器)实时监测 PCBA 表面状态,自动调节干冰喷射量(误差 ±5%)和传送带速度(误差 ±0.1 米 / 分钟)。例如,针对发动机 ECU PCBA 上 0.2mm 间距的 BGA 焊点,系统可精准控制干冰颗粒在 1mm 距离内以 0.8MPa 压力喷射,既清除焊盘间的松香,又避免冲击损伤焊点。

- 标准化工艺追溯:所有清洗参数(时间、压力、温度)自动存储至 MES 系统,生成电子工单,符合 IATF 16949 对关键工序的可追溯性要求。相比人工清洗中因操作差异导致的 20% 不良率,自动化清洗的一致性使不良率降至 1% 以下。

三、产能跃升:24 小时连续作业与无人化生产

- 全天候高效输出:传送带自动化系统可对接工业机器人上下料,实现 7×24 小时不间断生产。以某汽车电子厂为例,传统人工清洗线单日处理 PCBA 约 500 块,而传送带干冰清洗线配合自动化上料,单日产能提升至 2000 块,产能翻倍的同时节省 3-5 名操作工。

- 无人化清洁场景:在汽车 PCBA 的三防漆涂覆前处理环节,传送带自动化清洗可完全替代人工擦拭,避免工人接触干冰低温(-78.5℃)和高压喷射风险,符合 ISO 45001 职业健康安全管理体系要求。

四、智能联动降低生产成本

- 能耗与耗材精控:传送带根据 PCBA 到位信号自动启停干冰喷射,非工作时段能耗降低 70%;干冰用量通过流量传感器精准控制,相比人工粗放喷射节省耗材 30% 以上(按年产 10 万片 PCBA 计算,年节省干冰成本约 2.5 万元)。

- 维护成本锐减:自动化系统的传送带采用防腐蚀 PVC 材质,寿命达 5000 小时以上,配合干冰清洗无液体残留的特性,减少设备因腐蚀导致的故障,年维护成本较传统湿法清洗设备降低 50%。

五、汽车电子特殊场景的适配性

- 动态环境下的稳定作业:针对汽车 PCBA 生产线上的振动(如传送带启停时的机械抖动),自动化系统通过伺服电机 + 减震底座实现稳定传输,确保干冰喷射位置偏差<0.5mm,避免因位置偏移导致的清洗盲区(如元件底部漏洗)。

- 合规性与可扩展性:传送带自动化方案可集成 RFID 标签识别功能,自动匹配不同车型 PCBA 的清洗工艺(如新能源汽车电池管理系统 PCBA 需更高压力清洗),同时满足汽车行业 ISO 16750-5 对电子元件清洁度的严苛测试要求。

传送带自动化 VS 传统清洗模式对比表

| 指标 |

传送带自动化干冰清洗 |

传统人工 / 离线清洗 |

| 生产效率 |

节拍时间<15 秒 / 片,可连续作业 |

节拍时间>1 分钟 / 片,需间歇停机 |

| 人工成本 |

每班次仅需 1 人监控系统 |

每班次需 3-5 人操作,依赖熟练工 |

| 工艺一致性 |

Cpk(过程能力指数)>1.33,波动≤5% |

Cpk<1.0,波动>20% |

| 换型时间 |

自动切换工艺参数,换型时间<5 分钟 |

人工调整参数,换型时间>30 分钟 |

| 清洁良率 |

≥99% |

85%-90% |

总结

传送带自动化干冰清洗通过 “机械传动 + 智能控制” 的深度融合,将 PCBA 清洁从 “离散工序” 升级为 “连续智造环节”,其核心价值不仅在于效率与成本的优化,更通过数字化控制重塑了汽车电子生产的质量标准,成为适配新能源汽车 “高可靠性、大规模量产” 需求的关键工艺。